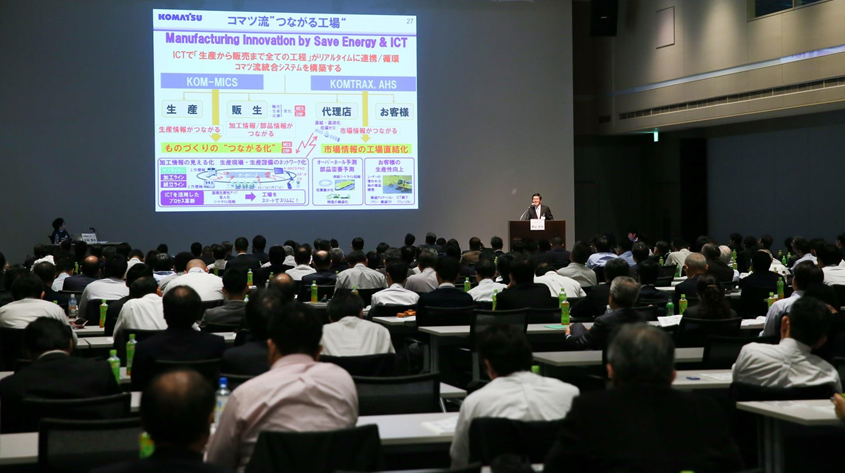

【コマツ】KOM-MICSによるつながる工場の実現

コマツ 大阪工場・生産技術開発センタ

執行役員 兼 調達本部 本部長

栗山 和也 氏

当社は1921年に設立し、 グローバルに活躍していくという創業者の精神「コマツウェイ」が脈々と引き継がれています。2017年度の連結売上高は1兆8,029億円、従業員は約5万人。製品は建設機械が87%を占めており、日本比率は19%とグローバルに開発・生産・販売しています。主力製品は、油圧ショベル、ブルドーザーなどの建設機械(以下、建機)と鉱山機械です。

当社の生産方針は、(1)需要のある場所で生産、(2)クロスソース(同一製品を日本以外でも生産し、需要変動に連動させ、設備を最大限活用することでビジネスチャンスを逃さない仕組み)の推進、(3)キーコンポーネントの日本1極での開発・生産、(4)部品のクロスソース、(5)マザー工場によるチャイルド工場の指導、です。

また、販売と生産、在庫をコントロールするHANSEI(販生)で適正な生産計画を立てています。建機は使われ方が激しいわりに製品寿命が長いことが特徴で、コンポーネントのオーバーホールが必要となるため、 開発生産からメンテナンス・サービスまでを行っています。

当社は、KOMTRAXを使ったグローバル販生オペレーションで稼働状況をつかんでいますが、建機は景気変動に影響を受けやすく、車の稼働率等をモニタリングし、各地域の景気分析を行っています。

海外17工場のマザー工場、大阪工場の体制

1952年に開設した大阪工場は、ブルドーザー、油圧ショベルなど当社製品の主力工場であり、生産工場、商品開発拠点、新生産技術開発拠点という役割と機能を併せもっています。工場敷地内で約2,700人が働き、海外17工場のマザー工場で、北大阪地区で最大規模の工場です。

大阪工場はIoT技術を強化し、LCC(Life Cycle Cost)と生産性の改善に取り組んでいます。同敷地内にある生産技術開発センタは、国内工場、海外のチャイルド工場、サプライヤーの技術開発をサポートする組織です。同センタには、先進生産技術推進プロジェクト室を設置しています。

大阪工場のものづくり体制は、、品質と信頼性の継続的な向上、高いコスト競争力維持のための生産性向上、マザー工場として技術・技能を海外へ水平展開することを基本とし、、新生産技術開発と若手技能者育成を強化しています。技能訓練センタの「匠の杜」ではマイスター制度を設け、関西技能大会を毎年開催しています。

つながる化に向けた取り組み

日本の労働人口はピークを過ぎており、労働力確保の課題があります。また、国際競争力の維持・向上のため、自動化で生産性を向上させる必要があり、この2点からつながる工場をめざしました。

つながる化の仕組みであるKOM-MICS(Komatsu Manufacturing Innovation Cloud System)によって、ものづくりを見える化し、つなげて改善する活動に取り組んでいます。狙いは、生産性2倍、サプライチェーンの最適化、品質保証(トレーサビリティ)を上げることです。

生産現場では、PADなどの機器を工作機械に付けることで、加工条件や設備稼働状況を見える化しました。例えば、価値のある時間は機械加工では切り粉を出している時間、溶接では火を出している時間です。見える化した実質時間は、機械加工では約30%、溶接ではロボットにも関わらず約40%という状況が判明し、もっと効率的だと考えていたのでこの結果には驚きました。

工作機械では工具に掛かる力も見える化し、改善の余地があることが判明しました。

IoTを進める中で見える化したデータを、ものづくりにどう生かしていくか、具体的にどう踏み込んでいくかが、今後差別化につながるのではないかと考えています。

KOM-MICSの全体図は、社内だけではなく、企業間の情報の見える化・つながる化を図り、生産実績管理を通じて、生産計画にフィードバックして生産指示をすることで、サプライチェーン全体の最適化を図るものです。工場の流れを最適化するためにMES(Manufacturing Execution System:製造実行システム)を使い、便利になった環境で全体最適化する活動を始めました。

技術開発は生産技術開発センタが行い、大阪工場のニーズを把握、技術開発を行い、フィードバックする、この活動について葛藤しながら議論を進め、大阪工場と生産技術開発センタが一丸となって取り組みました。その後の

工場への展開は、工場連絡会を活用し、トップダウンで進めました。

また、つながる化の活動を定着する仕組みとしてQC(Quality Control:品質管理)サークルがよい場となり、サークルや部門報告で現状把握や効果の確認に、KOM-MICSのデータが活用されています。タイムスタディー(時間研究)では全体が把握できないままでしたが、KOM-MICSはデータが取れ、分析工数が格段に減りました。とはいえ、データから改善へと進めるには、まだまだ人の力、現場の力が必要です。

さらに、KPIで競争する仕組みをつくり、ランキングすることで他のラインと比較・競争を行っています。自分たちの立ち位置を知ることで、モチベーションが上がることは重要です。KPIでの改善は、工場全体のレベルの底上げにも寄与しています。大阪工場全体のE値(KPI)は、2014年の9.0kg/Hから2018年には11.6kg/Hに上昇しています(E値:溶接1時間当たりの溶着重量)。

また、分野ごとに分化会を設けており、メンバーが集まり、各工場のラインがもっている情報を共有、具体的な改善箇所の抽出にもつながり、間接スタッフの教育の場にもなっています。

つながる化の活動メンバーも徐々に増え、ソリューションセンター・ソリューショングループを新たに設置しました。

協力企業と海外工場への展開

当社では生産の大部分を協力企業の機械加工や溶接に頼っています。「コマツみどり会」の下、協力企業が一緒に改善していく風土も培われており、つながる化の活動も受け入られています。

しかし、当初は「機械からのデータを見える化してもメリットがない」「自社の手の内をさらしてしまえば独立した企業ではいられない」と、当社が協力企業の機械加工のプログラムを解析・改善しアドバイスを行うことに対し大きな抵抗がありました。もちろん加工情報は協力企業のノウハウなので、当社では見られても、他の協力企業には見られないように配慮しています。ほかにもCAD/CAMやPADの使用改善など、目的をもって改善活動を進めています。この活動では大きな数字の効果が出ており、、生産性が上がることでwin-winの関係となっています。

マザー工場が海外生産工場のものづくり指導を行っていますが、グローバルクロスソース(世界中どこの工場からでも同一品質の同一製品を供給できる体制)をする上でも、それぞれの図面と品質が同じであることが重要なため、システムも同じものを使っています。日本で改善したものがリアルタイムでグローバルに展開できるようになっています。

活動の成果と今後の方向性

従来の原価改善活動だけでは提案が行き詰まっていた機種についても、この活動で大きな改善ができました。機械加工、溶接の改善は進んでおり、今後は熱処理や検査に展開する予定です。

つながる化の活動は、機械加工、溶接、建機の使われ方でも、活用価値があり、情報が統計的に扱える意味でも重要です。また、工数の大きな改善につながり、KPI も上がっています。

機械や建機のデータを取り、分析するまでに到達しましたが、今後はエッジコンピューティングの活用で、自動化・省人化された無駄のないコンパクトな向上をめざしています。<終>