化学プラントにおけるAI・ビッグデータ活用

スマート化による次世代工場の実現

三井化学株式会社

生産・技術本部 生産技術高度化推進室 企画グループリーダー

江崎 宣雄 氏

7月18日の東1ホールには、三井化学株式会社 生産・技術本部 生産技術高度化推進室 企画グループリーダー 江崎 宣雄氏が登壇。化学業界の外部環境や情報技術の高度化の影響を受け、設立された「生産技術高度化推進室」での、次世代工場での取り組み事例や今後の課題について、紹介いただきました。

生産技術高度化推進室設立の背景

わが社における、生産技術高度化推進室設立の背景をご説明します。

1つめは、化学業界を取巻く外部環境です。海外から安価な原材料で大型設備を活かした汎用品が大量に流入しています。こうなると日本企業は太刀打ちできません。国内の生産拠点では、生き残りをかけて生産品目を汎用品から高機能製品の生産へと転換しています。高機能製品の生産は汎用品と違い、難しいオペレーションが求められます。

また、少子高齢化に伴う労働力の不足は明白であり、今後、現在と同じようなオペレーションを行うのは困難となることが予測されます。

2つめは、国の後押しがあったことです。経済産業省では、スマート保安を背景に「産業保安のスマート化」を推進し、スーパー認定事業者(新認定事業者)制度を設けました。その趣旨は、IoT・ビッグデータ・AIといった新たな技術の活用により、高度な自主保安を実施する事業者を認定し、ポジティブ・インセンティブを付与することで、事業者のスマート化投資を促す、というものです。

通常は設備の稼働停止を伴う検査は、1年に1回実施しなければなりません。しかし、スーパー認定事業者に認定されると、8年を限度に自由に設定できます。設備の点検は大変費用が掛かるため、この制度は当社にとっても大変なインパクトがありました。

3つめは、情報技術の高度化。具体的には、無線センサー、モバイル端末、ネットワーク環境、人工知能、ビッグデータ解析の技術が進み、各機器の価格も下がってきたことです。

たとえば、無線センサー。化学プラントでは、装置が製品をつくっており、その装置は人が操作し、センサーでプロセスの状態を測定しています。センサーの価格が重要ですが、現在はセンサーも安価となっています。

モバイル端末は、以前は1個300万円ほどでしたが、最近は100万円ほどに下がり、データがとれるようになりました。

ネットワーク環境では、以前はエキスパートの構築技術が必要でしたが、最近では簡単に構築できるようになりました。

また、人工知能・ビッグデータ解析の最先端技術は急速に進化しています。

そのほか、国内生産拠点の内部環境として、海外への生産拠点の拡大、グローバル化の進展があり、そのためにオペレーションの標準化が必要です。また、設備の老朽化という問題もあります。さらに経験豊富なオペレーターの大量退職を控え、技術の伝承も課題となっています。

スマート化で、何ができるか

わが社では「国内生産拠点の目指す姿」として、以下を掲げています。

・グローバル競争化でも勝つことができる、最高レベルの競争力をもっている少量多品種生産と運転最適化による生産効率の向上

・トラブルの最小化に向け、運転技術、設備技術を継続的に進化させる

・生産拠点のマザーとして、人材・技術の発信と拠点となる

こうした目標のもと、スマート化(ICT:Information Communication Technology)で何ができるかと考えたときに、次の2点を掲げました。

1つめは、より複雑で高度な運転に対して、運転員が対応可能な運転支援のシステム化です。AI、ビッグデータ解析、IoT、無線センサー、モバイル端末、運転ガイダンス、ソフトセンサー※、画像処理の技術を組み合わせが重要です。

※実際には測定できない変量を、計算によりあたかも実際に測定しているセンサーが設置されているように表示するもの。

2つめは、予知保全を可能とする設備異常、劣化レベルの推定、海外生産拠点への技術移転能力向上のための運転技術の標準化、暗黙知の形式知化、技術蓄積です。わが社は、AIなどの先端技術を活用することにより、トラブルを未然に防止し、安全・安定運転を維持しながら、多品種・高機能な製品の製造ができる、人と機械が調和する次世代工場の構築を目指しています。具体的には運転支援技術の導入、予知保全技術の獲得、運転ノウハウの形式知化等を検討しています。

次世代工場の取り組み事例

わが社は次世代工場構築に向けた取り組みを始めましたが、

最終的な目標は高効率運転・安全安定運転で品質を安定化させることです。

ICTを有効に活用するためには、データがポイントです。次世代工場の構築は、4つのフェーズで表せます。

(フェーズ1) データを収集

(フェーズ2) 可視化

(フェーズ3) 予測

(フェーズ4) 最適化

また、可視化、予測、最適化によって価値を生み出すことが重要です。いつくか取り組み事例を紹介します。

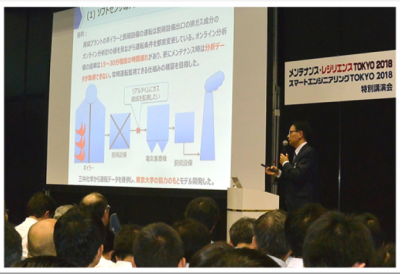

(1)ソフトセンサーを活用したガス組成予測

工場用役プラントは、排ガス中の微量不純物をオンライン分析で測定・監視しています。しかし、定期的なメンテナンスが必要であり、運転監視に課題があったため、東京大学の船津研究室の協力を得て、ソフトセンサーでのガス組成監視の構築を目指しました。

(2)AIを活用したガス組成予測

プラントにおける原料の温度や圧力、流量のほか、反応炉の温度など51種類のプロセスデータをAIで解析し、不純物濃度の予測モデルを開発しました。そこで算出された濃度の推定値と実際のガス分析計の数値の相関を調べたところ、実用化可能なレベルに達しました。

(3)ビッグデータ解析を活用した熱交換器汚れ予測

化学プラントでは長期間運転に伴い、循環冷却水を使用する熱交換器の効率(U値)が低下するため、プラントの安定運転継続にはU値予測が必要です。U値予測のため、変数を抽出し、モデル構築を目指しました。6年分のデータ解析の結果、重要変数を抽出、予測モデルを作成できました。

(4)ウエアラブル端末を活用した運転支援

現在運転員が世代交代をしています。ウエアラブル端末を活用した運転支援をテストしていますが、現場作業の安全レベルの向上、技術伝承、人材育成に効果があがっています。

(5)高機能カメラを活用したガス漏洩の検知

高機能カメラを使用して、化学工場全体を常時監視できるガス漏えい検知システムを、コニカミノルタと共同で開発中です。赤外線カメラと可視カメラを併用し、画像処理でガス濃度に応じて色分けすることでガス漏洩を早期に発見できます。

今後の課題

ソフトセンサー、AIは、データの多い品質予測、運転予測などの分野で実用化できる可能性がでてきました。

一方、設備プラントは、同じ機器で同じ要因でトラブルが起きることは少なく、データが少ないため、別の方法を探す必要があります。

また、ICTが張り巡らされたプラントでは、今後、オペレーターやスタッフの役割に変化が生じる可能性も考えられます。

人材育成の方法も変えていかなければならないかもしれません。

ICTで変革していき、今後も新しいチャレンジをしていきたいと考えています。(完)